Здесь вы можете найти ответы на следующие вопросы:

|

"Измерительное, взвешивающее и управляющее оборудование должно калиброваться и проверяться через определенные интервалы посредством соответствующих методов. Должны вестись соответствующие записи таких испытаний." [Руководство ЕС НПП, часть 3.41]

1 Определения

В соответствии с DIN 31051, калибровкой является определение и документирование разницы между отображенным значением и правильным соответствующим значением без технического вмешательства.

В соответствии с DIN 1319/Часть 1, в измерительной технологии, регулирование включает настройку и балансировку измерительного инструмента, чтобы предотвратить отклонения в измерениях, превышающих предел погрешности. Поэтому регулирование требует вмешательства в часть измерительного инструмента, обычно выполняя постоянные изменения.

Поверка: Поверка весов включает тестирование и клеймение соответствующим специалистом по поверке, в соответствии с нормами. Поверка и калибровка не означает одно и то же. Весы должны быть калиброванными, но не всегда поверенными. В соответствии с законодательством о поверке, обязательная поверка применяется, например, для весов, которые используются или имеются в наличии "для определения веса в целях хозяйственных операций" или "для тестирования готовых партий или лекарственных продуктов ". Дополнительные весы, которые подлежат обязательной поверке, определены законодательством.

Согласно DIN 1319 Часть 2, диапазоном измерений является диапазон отображения, определенный производителем, в котором предел погрешности не будет превышен.

Точка замера: Узел, предоставляющий результат замера, известен как точка замера. Точка замера состоит из измерительной схемы.

Сумма всех элементов, требуемых для получения измерительных результатов, известна как измерительная цепь или измерительная схема, которая состоит из, по меньшей мере, датчика, преобразователя сигнала, устройства отображения и соединительных кабелей.

Рабочий диапазон является интервалом между измеренными значениями, в котором работает измерительный инструмент. Рабочий диапазон должен быть определен в соответствии с параметрами процесса.

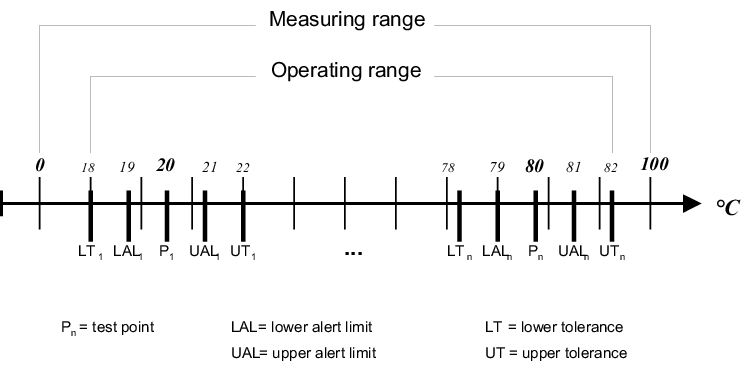

Рисунок 4.G-1 Параметры калибровки |

|

Диапазон значений, используемых при поверке, обычно включает как минимум рабочий диапазон. Для того чтобы избежать ограничений, может быть целесообразным калибровать весь диапазон измерений, особенно если оборудование используется для выполнения разных процессов с разными рабочими диапазонами. Калибровка должна выполняться, как минимум, в трех контрольных точках (начало, средина, конец рабочего диапазона). Пять или более контрольных точек могут быть практичными для широкого рабочего диапазона.

Аварийная область/область допустимых значений: Если калиброванные значения находятся в пределах границ допуска, калибровка считается успешной; если нет, измерительный инструмент должен быть отрегулирован так, чтобы значения находились в пределах границ допуска. Существуют верхние и нижние границы. Если обнаружены отклонения значения, находящегося вне границ допуска, ответственное лицо должно оценить влияние этого отклонения на произведенные партии и принять необходимые меры. С некоторым измерительным оборудованием может быть целесообразным ввести аварийные пределы в дополнение к границам допуска. Если аварийные пределы превышены, оборудование может быть соответственно отрегулировано. Преимуществом введения аварийных пределов является так называемый "дрейф" измерительных инструментов.

Калибраторы являются калибровочным оборудованием, образцом для испытаний или тестовыми устройствами, которые используются для калибровки. Стандарты исходных измерений являются более точными стандартами, используемыми для калибровки калибраторов. Стандарты исходных измерений в свою очередь калибруются при помощи более точного образцового стандарта. Национальный стандарт измерения находится на самом верху этой цепочки. Должна быть возможность, при помощи сертификатов, проследить все иерархичные уровни вплоть до национального измерительного стандарта. Прослеживаемость калибраторов до стандарта исходных измерений может быть достигнута рабочей заводской калибровкой в самой компании. Стандарты исходных измерений могут быть калиброваны национальной организацией.

2 Процедура

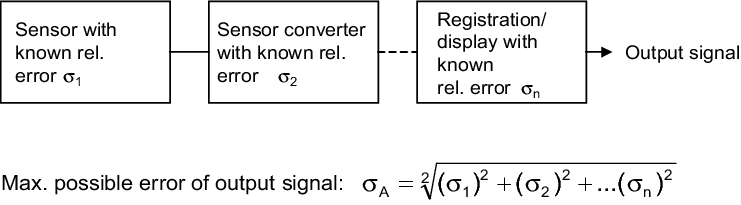

Рисунок 4.G-2 Вычисление предела погрешности в соответствии с VDI 2620 |

|

Процедура калибровки может быть описана в стандартном порядке действий (SOP). Предпосылкой для калибровки точек замера является то, что они все должны быть внесены в документацию оборудования. С перспективы НПП достаточно, если калиброваны точки замера, относящиеся к качеству, но в дополнение к ним имеется также много других точек замера, которые относятся к безопасности и они необходимы для управления линией. Лицо, ответственное за калибровку оборудования, должно различать точки замера, относящиеся к качеству, и точки замера, для которых калибровка требуется по другим причинам. При выполнении этого целесообразно присвоить приоритеты разным точкам замера, чтобы точки замера, относящиеся к качеству, имели наивысший приоритет.

Перед началом фактической калибровки точек замера необходимо проверить среду измерительного инструмента. Это относится к квалификации измерительной цепочки по расчету предела погрешности и должно выполняться для того, чтобы иметь возможность оценить совместимость измерительной цепи с точкой замера. Для этого вычисляется статистическая ошибка измерительной цепочки, в соответствии с VDI 2620 (распространение предела погрешности во время измерений) посредством вычисления квадратного корня суммы квадратичной индивидуальной ошибки для всех компонентов.

Полная

техническая

документация

отдельных

компонентов

требуется

для

квалификации

измерительной

цепочки.

Вычисление

ошибки часто

невозможно в

случае со

старым

оборудованием,

которое

недостаточно

документировано,

но все еще

возможно

определить

оборудование

как

«квалифицированное»,

при условии, что

оно было

успешно

калибровано

три раза. Это процедура

должна соответственно

документироваться.

Фактическая калибровка выполняется через интервалы, которые определяются отдельно посредством сравнения требуемых значений калибратора с фактическими значениями точки замера, как минимум, в трех контрольных точках. Чтобы обеспечить одинаковый подход, в рабочих процедурах должна быть определена точная процедура для каждого отдельного типа измерительной цепочки (температура, давление, объем и т.п.). Успешная калибровка должна быть задокументирована в документе, известном как отчет о калибровке. Если границы допуска превышены, калибровка должна повторяться снова, до тех пор, пока не будет выполнено успешное регулирование.

|

|

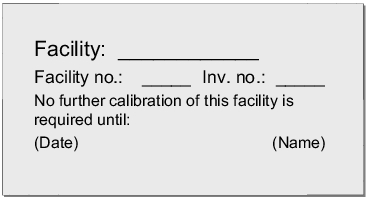

Рисунок 4.G-3 Состояние оборудования |

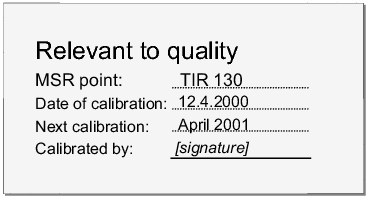

Рисунок 4.G-4 Маркировка датчиков |

Это регулирование должно быть документировано. Если границы допуска превышены, об этом необходимо проинформировать ответственных лиц (лучше в письменном виде) перед выполнением регулирования или повторной калибровки. В дополнение к бумажной документации, состояние калибровки всего оборудования должно быть видимым на месте, например, с использованием бирки на липкой основе (рисунок 4.G-3. Кроме того, рекомендуется, чтобы каждый отдельный калиброванный датчик был маркирован (рисунок 4.G-4).

3 Документация

Документация по калибровке должна содержать, по меньшей мере, следующие документы:

Рисунок 4.G-5 Калибровочная документация |

Калибровочная документация |

1. Список всех точек замера. По крайней мере, следующая информация должна быть в наличии на каждой точке замера: 1.1 Четкая идентификация оборудования (название, расположение, номер оборудования и т.п.) 1.2

Четкая

идентификация

точки

замера 1.3 Диапазон измерений 1.4 Рабочий диапазон 1.5 Аварийная область/область допустимых значений 1.6 Межповерочный интервал |

2. График последовательности технологических операций оборудования с точным расположением точек замера |

3. Отчет

о

калибровке |

4 Управление датами/временем запланированной калибровки

Выполнение запланированной калибровки по датам /времени является даже более важным, чем профилактическое обслуживание, поскольку могут возникнуть сомнения относительно качества продуктов, если будут обнаружены дефектные точки замера. Это является причиной того, почему так важно определить интервалы калибровочных циклов. Слишком короткие интервалы – неэкономичны, а слишком длинные могут подвергнуть риску качество. На практике, итеративная последовательность от короткого к длинному циклам зависит от качества результатов калибровки, доказавших свою эффективность.

На больших комплексах оборудования много точек замера должны быть правильно калиброванными, не вызывая чрезмерных простоев. Периодичность калибровок 6 или 12 месяцев является практичной. Чтобы увеличить гибкость, рекомендуется указывать месяцы в качестве предельного срока калибровки (калибровать в 04/2000), но не дни (24.4.2000). Для критических измеряемых переменных, таких как влажность, могут потребоваться более короткие интервалы. Системы взвешивания в аналитической лаборатории или зоны центрального взвешивания, например, могут проверяться на ежедневной основе и/или перед каждой операцией взвешивания. (См. часть 14.E Калибровка в лаборатории)

Чтобы обслужить занятые периоды, а также выполнить специальные калибровки в диапазоне базовой нагрузки можно вызвать службы сертифицированных компаний. В этих случаях своевременное санкционирование и планирование распределения оборудования является важным для того, чтобы можно было выполнить своевременно калибровку, т.е. перед тем как наступит крайний срок калибровки.

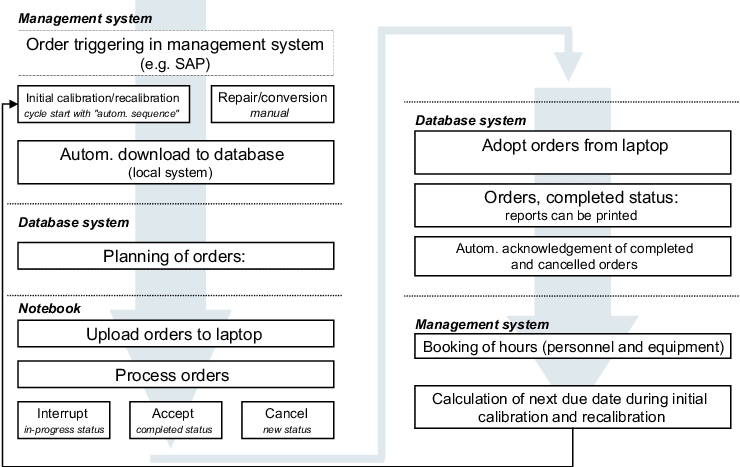

Чем больше точек замера, относящихся к качеству, тем более выгодным становится рассмотрение систем автоматического контроля над истечением срока и генерации назначения. Отслеживание истечения срока, генерация назначения и планирование производства могут быть приняты высокоуровневыми системами, такими как SAP. Портативные компьютеры могут быть использованы для вызова калибровочных инструкций из базы данных машины. Инвойсирование, документация и расчет следующего срока выполняются автоматически, согласно завершенного подтверждения назначения.

Рисунок 4.G-6

Процедура

для

калибровки

с компьютерной

поддержкой |

|

Резюме Калибровка является идентификацией и документацией разницы между отображенным значением и стандартом измерения. С точки зрения НПП должны калиброваться только точки замера, относящиеся к качеству. Более короткие интервалы между калибровками должны выбираться там, где измерение является более важным для качества продукта и где метод измерения является менее известным. Оборудование не должно использоваться, если срок повторной калибровки прошел. Состояние калибровки должно быть определяемым на каждой точке замера. Рекомендуется, чтобы автоматические системы использовались для контроля интервалов между калибровками. |