Міністерство освіти та науки України

Національний технічний університет України ‘КПІ’

Факультет біотехнології та біотехніки

Доклад

з курсу “Устаткування виробництва та основи проектування”

Тема: Баромембранні апарати

| Керівник Поводзинский В.Н. Завищено з оцінкою: __________________ |

Виконав: Островной Д.В. Студент 4 курсу, ФБТ, Група БТ-81 Залікова книжна: № XT-8133 |

Київ - 2002

Оглавление

| 1. Вступление |

3 |

| 2. Процессы мембранного разделения |

5 |

| 3. Применение ультрафильтрационных аппаратов |

10 |

| 4.Аппараты и установки для разделения жидких систем |

11 |

| 4.1. Введение |

11 |

| 4.2. Плоскокамерные разделительные элементы и аппараты |

13 |

| 4.3. Трубчатые разделительные элементы и аппараты |

15 |

| 4.4. Рулонные разделительные элементы и аппараты |

16 |

| 4.5. Разделительные аппараты на основе полых волокон |

18 |

| 5. Классификация мембран |

21 |

| 6. Выбор ультрафильтрацыонного оборудования |

25 |

| 7. Расчет ультрафильтрационного аппарата |

31 |

| 8. Стерилизация мембранных фильтров. |

36 |

| 9. Список использованной литературы |

37 |

1. Вступление

Фильтрация — один из наиболее важных процессов в промышленности и в лабораторных исследованиях. Мембранная фильтрация — это разновидность фильтрации, когда фильтр представляет собой тонкую перегородку толщиной менее 0,1 мм и с высокой степенью пористости. Диаметры пор мембранных фильтров тщательно контролируются и поддерживаются постоянными в процессе их изготовления. Хотя фильтрация исторически является чрезвычайно старым процессом, использующимся еще древними египтянами, которые процеживали виноградный сок через ткань, мембранная фильтрация — процесс относительно новый, получивший широкое распространение лишь после второй мировой войны.

Мембранные фильтры имеют следующие преимущества:

• они не требуют какого-то особого обращения с ними, и их можно легко доставить в любое место, где их предполагают использовать;

• их можно изготавливать одним и тем же способом при точно контролируемых условиях;

• вследствие высокой пористости через них можно пропускать жидкость с большой скоростью потока;

• при помощи мембранного фильтра можно задерживать частицы размерами порядка размеров бактерий и меньше;

• некоторые из них могут работать как сита, т. е. разделять частицы разных размеров.

Мембранные фильтры получили очень широкое распространение в науке и технике. При лабораторных исследованиях их применяют в самых разных областях знания для получения жидкостей, свободных от частиц. В микробиологии мембранные фильтры применяют для выделения микроорганизмов из различных сред, для подсчета колоний микроорганизмов, а также для быстрого диагностирования индикаторов загрязнения и наличия патогенных организмов. В биохимии мембранные фильтры применяются в качестве пористых подложек при электрофорезе и для связывания нуклеиновых кислот при изучении гибридизации. Они широко используются в клинической практике, в том числе для установления наличия раковых клеток в ткани, при цитологических исследованиях тканевых жидкостей, для приготовления тех или иных лекарственных средств и т. п. В аналитической практике вещества, собранные на фильтре, можно подвергнуть рентгеноструктурному анализу, эмиссионной спектроскопии, микроскопии, гравиметрии или активационному анализу. Мембраны используются во многих аналитических приборах, например в газоанализаторах на кислород, в рН-метрах и электролитическом разделении ионов. В процессах диализа и ультрафильтрации используют по существу те же мембранные фильтры, но с другими размерами пор. Ныне один из самых тонких методов получения высококачественной воды, свободной от ионов, состоит в комбинировании микрофильтрации с обратным осмосом; в последнем случае применяют более тонкопористые мембраны.

Мембранные фильтры находят также очень широкое применение в промышленности. Одним из самых крупных их потребителей является химико-фармацевтическая промышленность (для получения стерильных растворов термолабильных материалов). Различные отрасли промышленности (например, электроника, производство компьютеров, аэрокосмическая промышленность) нуждаются в сверхчистых веществах, которые нетрудно получить с помощью мембранной фильтрации. Ее также применяют при производстве пищевых продуктов и различных напитков.

Большинство мембранных фильтров изготавливают из эфиров целлюлозы, главным образом из нитрата и ацетата целлюлозы, хотя используется большое множество и других исходных веществ, в том числе регенерированная целлюлоза, винил, акри-лонитрил, поливинилхлорид, нейлон, полипропилен, поликарбонат и политетрафторэтилен (тефлон). Для некоторых конкретных случаев применения мембранные фильтры во время или после их изготовления могут подвергнуться определенной модификации, а именно можно изменить их цвет (сделав их зелеными или черными вместо белых), нанести на поверхность сеточные маркеры, создать гидрофобное кольцо по краю мембраны и подвергнуть предварительной стерилизации перед упаковкой. Кроме того, мембраны изготавливаются не только в общепринятой форме дисков, но мембранные фильтры могут поставляться также в виде больших листов или фильтр-патронов, последнее имеет место главным образом для промышленного применения.

2. Процессы мембранного разделения

Процессы разделения жидких и газовых смесей с помощью селективно проницаемых мембран характеризуются наличием трех потоков (рис. 1): потока, подходящего к мембране J0, потока, проходящего через мембрану J1, и потока, отходящего от мембраны J1. Отношение величины потока J1 к величине потока J0 называют конверсией процесса и обычно выражают в процентах. Разделяющую способность мембран принято характеризовать значением селективности R:

![]()

где С2 - концентрация задерживаемого вещества в потоке J0; С2 - концентрация этого же вещества в потоке J1.

Иногда для мембран используют такие характеристики, как коэффициент отталкивания ![]()

и коэффициент разделения ![]()

где ![]() и

и ![]() - концентрации компонентов в потоке

- концентрации компонентов в потоке ![]() ; С2 и С0 - концентрации тех же компонентов в потоке J0.

; С2 и С0 - концентрации тех же компонентов в потоке J0.

| Рис. 1.1. Принципиальная схема мембранного разделения смесей. |

|

Кроме того, разделяющую способность мембран (главным образом газоразделительных) характеризуют величиной фактора разделения F, представляющего собой отношение проходящих через мембрану потоков двух компонентов разделяемой системы:![]()

Все процессы в системах протекают при условии уменьшения энергии Гиббса ![]() .

.

![]()

Переходя от системы к молекуле можно утверждать что, процессы в системах будут протекать при условии уменьшения химического потенциала![]() .

.

Движущей силой переноса веществ через мембрану в общем случае является разность химических потенциалов ![]() . При этом поток вещества, проходящего через мембрану, можно выразить уравнением:

. При этом поток вещества, проходящего через мембрану, можно выразить уравнением:

![]()

где К — коэффициент, учитывающий химическую природу материала мембраны, ее структуру, геометрические характеристики и взаимодействие мембраны с разделяемой системой.

В конкретных случаях разделения жидких и газовых смесей движущей силой процессов может быть перепад давлений ![]() , разность электрических потенциалов

, разность электрических потенциалов ![]() , разность температуры

, разность температуры ![]() и градиент концентрации

и градиент концентрации ![]() . Ниже приведена классификация процессов мембранного разделения по движущей силе этих процессов:

. Ниже приведена классификация процессов мембранного разделения по движущей силе этих процессов:

| Процесс |

Движущая сила | Принцип действия |

| Диффузионное разделение газовых смесей |

Перепад давлений, градиент концентраций |

Диффузионное разделение газов основано на различной проницаемости мембран для отдельных компонентов газовых смесей. |

| Испарение через мембрану |

Перепад давлений, градиент концентраций |

Разделение жидкостей методом испарения через мембрану также основано на различной диффузионной проницаемости мембран для паров веществ. Смесь жидкостей, находящуюся в контакте с мембраной, нагревают. Проникающие через мембрану пары отводят с помощью вакуумирования или потоком инертного газа. |

| Осмос |

Градиент концентраций |

Разделение растворов методом осмоса основано на проникновении через мембрану растворителя и задерживании растворенных веществ, причем движущей силой процесса является осмотическое давление

где Т - температура; R - универсальная газовая постоянная; q - концентрация вещества (г/см3); М - молекулярная масса. Недавно Ф. Н. Карелин сформулировал гипотезу [23, с. 36] о механизме осмотического переноса воды через мембрану. Разработанная им модель переноса может быть названа капиллярно-диффузионной. Она предполагает существование в мембране пор постоянного размера, причем размер пор несколько больше размера молекул воды, но меньше размеров гидратированных ионов и молекул. На основе этой модели предложено уравнение для расчета скорости осмотического переноса воды через мембрану:

где J1 - поток воды; D1 - коэффициент диффузии воды в мембране (или ее активном слое); |

| Диализ |

Градиент концентраций |

Основан на различной проницаемости мембран для веществ с различной молекулярной массой. Движущей силой процесса является градиент концентраций. По разные стороны мембраны толщиной где Q - количество вещества, перенесенного за единицу времени; А - площадь мембраны; Коэффициент диализа

Коэффициент диализа определяют экспериментально, исходя из данных, полученных при измерении величины

Рис. 2. Принципиальная схема потоков жидкостей при диализе. |

| Электроосмос | Разность электрических

потенциалов |

Электроосмос - процесс, в основе которого лежат электрокинетические явления, обусловленные наличием на границе фазового раздела двойного электрического слоя, толщина которого соизмерима с размерами молекул. Двойной электрический слой можно рассматривать как плоскопараллельный конденсатор, распределение зарядов, в котором не зависит от налагаемого электрического поля. Твердая фаза (мембрана) представляет собой диэлектрик, а разделяемая жидкая смесь — проводник. Объем жидкости V, протекающий через мембрану при электроосмосе, может быть определен из следующего уравнения: |

| Электродиализ |

Разность электрических

потенциалов |

Электродиализ - перенос ионов через мембраны под действием разности электрических потенциалов. При наличии мембран, селективно пропускающих одновалентные ионы, электродиализом удается расфракционировать ионы по величине их зарядов. На рис.3 представлена принципиальная схема обес-соливания воды методом электродиализа.

|

| Обратный осмос |

Перепад давлений |

Разделение растворов методом обратного осмоса происходит под действием перепада давлений по обе стороны мембраны, превышающего осмотическое давление разделяемой системы (рис. 4). Обычно разделению подвергают водные растворы веществ с относительно малой молекулярной массой (в большинстве случаев растворы электролитов. Связь между концентрацией С растворенного вещества, его количеством, адсорбированным на границе раздела фаз Г, и поверхностным натяжением на этой границе а описывается уравнением Гиббса:

Из уравнения следует, что если поверхностное натяжение Для водных растворов неорганических солей

Схема 4 разделения растворов методами осмоса (а) и обратного осмоса (б): 1 -мембрана; 2 - раствор; 3 - растворитель. Этой гипотезе о механизме обратного осмоса противоречит тот факт, что методом обратного осмоса удается разделить растворы поверхностно-активных веществ, хотя в этом случае, согласно уравнению Гиббса, на мембране должна адсорбироваться не вода, а растворенное вещество. |

3. Применение ультрафильтрационных аппаратов

Возможность проведения процессов без использования тепловых воздействий обусловила широкое использование процессов ультрафильтрации в медицине и пищевой промышленности. Получение высококачественных вакцин, сывороток, ферментов и антибиотиков невозможно без применения ультрафильтрации. Применение мембран дает возможность осуществлять очистку высокомолекулярных веществ от низкомолекулярных, в частности удаление электролитов, карбамида, лактозы и других веществ из растворов протеинов. С помощью ультрафильтрации удается одновременно осуществлять процессы концентрирования и очистки белков, гормонов, антибиотиков, ферментов и т. п. При использовании ультрафильтрации не только увеличивается выход готового продукта и улучшается его качество, но и резко сокращается число стадий технологического процесса при производстве медицинских и биологических препаратов. Так были созданы новые виды препаратов, не содержащих балластных веществ и обладающих высокой активностью при введении их в организм в малых объемах.

Благодаря созданию большого ассортимента ультрафильтрационных мембран в последнее время стало возможным фракционирование белков, полисахаридов и других биополимеров.

Процессы ультрафильтрации и обратного осмоса позволили создать новые технологические схемы переработки молока и молочных продуктов с комплексным использованием сырья. Так осуществляют концентрирование белка в обезжиренном молоке без увеличения концентрации лактозы и солей, что позволяет стандартизовать содержание в молоке не только жира, но и белка. Концентрат с повышенным содержанием белка используют для получения творога, сыра, йогурта, а также сухого обезжиренного молока, продуктов детского питания и т. д. Лактозу, содержащуюся в фильтрате, концентрируют методом обратного осмоса и высушивают. Использование ультрафильтрации для концеитрирования обезжиренного молока, например в производстве сыров, позволяет увеличить выход готового продукта на 15 - 20%. В пищевой промышленности метод ультрафильтрации используют для отделения красящих веществ от свекольного и тростникового сахара, обессахаривания яичного белка, очистки крахмала и т. д.

4.Аппараты и установки для разделения жидких систем

4.1. Введение

Основными узлами установок мембранного разделения являются разделительные аппараты, которые включают в себя напорный и безнапорный корпус со штуцерами для подключения линий разделяемой системы и ее компонентов (рис. 5). Разработан также ряд конструкций бескорпусных аппаратов для использования плоских разделительных элементов.

Напорные корпуса аппаратов изготавливают из нержавеющей стали или стеклопластиков. Они должны выдерживать давление от 3,0 до 10,0 МПа в аппаратах для обратного осмоса, до 1,0 МПа (реже до 2,0 МПа) в ультрафнльтрацнонных аппаратах и от 0,1 до 10,0 МПа в аппаратах для разделения газовых смесей.

В аппаратах для мембранного разделения жидких смесей безнапорные корпуса предназначены для сбора проникающего компонента (фильтрата) и защиты его от загрязнений и рассчитываются на работу под давлением не более 0,2 МПа. Их изготавливают из сополимера АБС, ударопрочного полистирола, поливинилхлорида, ацетобутирата целлюлозы и других полимеров.

Термином «фильтрат» в дальнейшем мы будем называть поток жидкости, проникающим через мембрану, а термином «концентрат» - поток, отводимый от мембраны.

При использовании пленочных мембран основными составляющими разделительного элемента являются мембрана 1, подложка 2 и опора, противостоящая давлению разделяемого раствора 3 (рис. 6).

Подложка под мембрану является одной из основных составных частей всех видов разделительных элементов, за исключением элементов на основе полого волокна.

Подложка должна быть мелкопористой, устойчивой к высоким давлениям, она не должна деформироваться и не должна менять своих свойств при длительной эксплуатации. Она служит механической опорой для мембраны и должна обеспечивать транспортирование проникающего компонента разделяемой системы от мембраны в отводящий канал без больших гидравлических и аэродинамических сопротивлений. При этом она не должна загрязнять фильтрат посторонними веществами. Подложки под мембрану изготавливают из пористых металлов, керамики, пластмасс, бумаги, тканых и нетканых (в том числе плетеных) материалов. Для изготовления подложек используют материалы, стойкие к гниению, коррозии и гидролитическим и микробиологическим воздействиям. Поверхность и структура подложки должны быть такими, чтобы по возможности меньше создавать в местах контакта с мембраной зоны, препятствующие выводу проникающего компонента. Если в качестве подложки под мембрану используют (особенно для процессов с небольшими давлениями) хорошо обработанные поверхности пористых пли перфорированных металлов, керамики, иногда жестких иоропластов, то нет необходимости и дополнительном опоре для обеспечения достаточной прочности. В этом случае подложка одновременно выполняет и роль опорного элемента. В других случаях подложку укладывают на достаточно жесткую и прочную опору - каркас.

|

|

Рис. 5. Схема разделительных аппаратов: а - с напорным корпусом, б - с безнапорным корпусом; 1 - разделяемая система, 2 - корпус; 3 - разделительный элемент; 4 - поток малопроникающего компонента; 5 - поток проникающего компонента. |

|

|

Рис.6. Составляющие разделительного элемента: 1 - мембрана; 2 - подложка; 3 - опора. |

В качестве опор используют пористые стеклопластиковые каркасы, перфорированные или пористые металлические, пластмассовые пластины, трубы, а также оплетки из высокопрочных волокон или металлической проволоки.

Опора под подложку становится ненужной, если давление в двух соседних камерах взаимно уравновешено, что характерно для разделительных элементов рулонного типа, а также для многоканальных элементов конструкции — типа пчелиных сот.

Система подвода и распределения разделяемых систем в аппаратах должна обеспечивать хорошие гидродинамические условия для разделения, отсутствие застойных зон, турбулизацию потока и предотвращение отложения осадков на поверхности мембран. Это достигается выбором определенной площади сечения протоков, скорости движения разделяемого потока и рядом конструктивных особенностей, характерных для каждого типа элементов.

Система отвода фильтрата не должна создавать больших гидравлических сопротивлений его потоку. В аппаратах часто предусматривают возможность раздельного отвода фильтрата из каждого элемента.

Для крепления разделительных элементов в корпусах аппаратов используют отводящие центральные трубки, уплотнительные кольца и прокладки. Материал для изготовления уплотнителей не должен набухать и разрушаться под действием разделяемых систем, должен быть эластичным, иметь достаточный модуль упругости, чтобы обеспечить хорошую герметизацию. Для этих целей наиболее приемлемы материалы из наполненных силиконовых каучуков.

В настоящее время в промышленности используют четыре основных типа разделительных элементов: 1) плоскокамерные в конструкциях аппаратов типа «фильтр-пресс»; 2) рулонные; 3) трубчатые; 4) на основе полых волокон.

4.2. Плоскокамерные разделительные элементы и аппараты

Одна из первых конструкций плоскокамерных фильтрующих элементов была использована в аппаратах типа «фильтр-пресс» фирмой «Аэроджет Дженерал». В настоящее время разработаны многочисленные варианты аппаратов с использованием различных плоскокамерных фильтрующих элементов. В этих элементах полупроницаемую мембрану прямоугольной или круглой конфигурации укладывают на подложку и дренажный материал.

Положительной особенностью плоскокамерных элементов является простота конструктивных решений.

К основным недостаткам аппаратов с плоскими элементами можно отнести следующие: использование ручных операций при их сборке и разборке, высокую металлоемкость, низкую плотность укладки мембран в единице объема, сложность герметизации отдельных узлов. Стремление к уменьшению трудоемкости операций по сборке аппаратов привело к созданию конструкции [6], в которой укладка мембран осуществляется на опорные плиты не отдельными листами, а в виде непрерывной ленты (рис. 7).

|

|

Рис. 7. Схема аппарата типа «фильтр-пресс»: 1 - мембрана в виде непрерывной ленты; 2 - опорная плита. |

Оригинальная конструкция аппарата предложена фирмой «Дорр-Оливер» (США). Аппарат состоит из стеклопластикового корпуса, в который устанавливается три однотипных сменяемых блока мембран с фильтрующей поверхностью 1,8 м2 (рис. 8). Каждый блок включает 10 пористых пластин, расположенных на общем основании параллельно друг другу с расстояниями между ними 3 мм. На поверхности пластин с обеих сторон нанесены мембраны. Каждая смежная пара пластин образует напорную камеру, куда поступает на разделение исходный раствор. Фильтрат, проходящий через мембрану, проникает в пористые пластины, откуда выводится в коллектор.

|

|

Рис. 8. Схема аппарата фирмы «Дорр-Оливер»: 1 - разделяемая система раствора; 2 - концентрат; 3 - фильтрат; 4 - мембраны; 5 - пористая пластина; 6 - ультрафнльтрат; 7 - блок мембран; 8 - крышка блока. |

Преимуществом этой конструкции является то, что разделительные элементы легко устанавливаются и извлекаются из аппарата. К недостаткам элементов такого типа относится сложность их изготовления, большой размер каналов, ограниченная возможностью нанесения мембран из растворов полимеров на пористую подложку.

4.3. Трубчатые разделительные элементы и аппараты

Преимуществами трубчатых разделительных элементов являются: возможность их использования для разделения систем, содержащих взвешенные частицы; невысокие требования к предварительной очистке разделяемых систем; возможность предотвращения образования осадка в процессе разделения и легкость очистки поверхности мембран от осадков.

По конструкции и способам изготовления трубчатые разделительные элементы делятся на три типа:

с подачей разделяемых систем внутрь трубки;

с подачей разделяемых систем снаружи трубки;

с подачей разделяемых систем одновременно внутрь и снаружи трубки одновременно.

Элементы первого типа представляют собой трубки с нанесенными на внутренней поверхности мембранами. Оптимальный диаметр трубчатой мембраны в таких элементах находится в пределах 8,5—25 мм. Трубки в аппарате уложены в виде блоков, концы которых залиты герметизирующим компаундом.

В элементах с подачей разделяемой,среды внутрь трубки мембрана работает на растяжение, а аппарат имеет безнапорный корпус (рис. 9). Такие аппараты имеют небольшую металлоемкость, мембраны работают в благоприятных гидродинамических условиях за счет равномерности потока раствора во всех точках ее поверхности, гидродинамические сопротивления потоку фильтрата в них незначительны вследствие малой длины дренажного канала. Возможна механическая очистка таких аппаратов без их разборки.

|

|

Рис. 9. Схема аппарата с подачей разделяемого раствора внутрь трубки: 1 - разделяемая система; 2 - разделительный элемент; 3 - корпус аппарата; 4 - концентрат; 5 - фильтрат; 6 - герметизирующий компаунд. |

Недостатками такой конструкции являются: небольшая плотность укладки мембран и высокие требования к точности изготовления внутреннего диаметра каркаса.

4.4. Рулонные разделительные элементы и аппараты

К достоинствам разделительных аппаратов рулонного типа (иногда эти разделительные элементы называют спиральными) следует отнести:

высокую плотность упаковки мембран в единице объема;

удобство монтажа и демонтажа разделительного элемента в аппарате;

простоту конструкции и низкую стоимость напорного корпуса аппарата;

относительно низкие потери давления в аппарате;

использование для изготовления разделительных элементов плоской мембраны, качество которой может быть предварительно проконтролировано несложными способами.

К недостаткам рулонных разделительных элементов следует отнести необходимость предварительной подготовки разделяемых систем.

Рулонный разделительный элемент изготавливают путем свертывания в рулон на трубке, отводящей фильтрат, сложенной вдвое мембраны и помещенного между полотнами мембраны листа дренажного материала. При свертывании рулона дренажный материал по контуру пропитывают клеем и склеивают с обоими полотнами мембраны. При этом получается безнапорный дренажный канал. С рабочей стороны мембраны помещают полосу турбулпзатора-разделлителя, создающую гарантированный зазор между полотнами мембран и образующую таким образом напорный канал (рис. 10).

Разделяемая система, которую подают в аппарат под давлением, поступает в элемент и движется по напорному каналу параллельно оси трубки. Часть высоко проникающего компонента системы проходит через мембрану, попадает в дренажный слой и движется по спирали к перфорированной отводящей трубке, по которой удаляется из аппарата.

|

|

Рис. 10. Схема рулонного разделительного элемента: 1 - мембрана; 2 - дренажное устройство; 3 - клеевое соединение; 4 - турбулизатор; 5 - поток разделяемого раствора; 6 - отводящая трубка; 7 - поток фильтрата; 8 - поток концентрата. |

Операция намотки материалов с одновременной склейкой безнапорного дренажного канала достаточно легко может быть механизирована, в то время как операция крепления материалов к отводящей трубке выполняется вручную. Поэтому для изготовления разделительных элементов рулонного типа целесообразно использовать мембрану возможно большей длины, тем более что увеличение длины мембранного пакета приводит к увеличению плотности упаковки мембран. Однако длина безнапорного дренажного канала ограничена по чисто конструктивным соображениям и лимитируется прежде всего, величиной гидродинамических потерь в дренажном канале. Максимальная длина дренажного канала в промышленно выпускаемых рулонных элементах не превышает 3 м.

4.5. Разделительные аппараты на основе полых волокон

Основными достоинствами разделительных аппаратов с полыми волокнами, имеющими селективно проницаемые стенки, являются высокая удельная производительность, исключение необходимости применения специальных дренажных систем, простота эксплуатации. Кроме того, аппараты с полыми волокнами выгоднее других аппаратов при эксплуатации с энергетической точки зрения, так как для них требуются меньшие затраты энергии на турбулизацию потока.

Так, для обеспечения стабильной работы трубчатого аппарата на основе динамических мембран рекомендуется [29] значение критерия Рейнольдса 2500 - 3000, для аппарата плоскокамерного типа Re = 180 - 200, а для аппарата с полыми волокнами достаточно значение Re = 20 - 30. К преимуществам аппаратов на основе полых волокон можно отнести высокую плотность упаковки мембран.

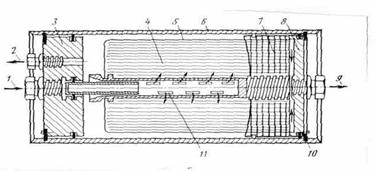

Аппараты с полыми волокнами имеют много конструктивных вариантов, но несмотря на разнообразие конструкций они могут быть отнесены к двум группам: безопорные аппараты и аппараты с опорно-распределительными трубками. Безопорные аппараты в конструктивном отношении наиболее просты. Аппарат такого типа представляет собой разделительный элемент, помещенный в пластмассовый, стеклянный или металлический корпус, закрытый крышками с уплотнителями (рис. 11). Разделительным элементом в данном случае является пучок параллельно уложенных полых волокон, концевые части которых закреплены в пластмассовом блоке-коллекторе. Для закрепления концов волокон используют заливочные полимерные составы — компаунды. Операция закрепления волокон с помощью компаундов является весьма ответственной, так как именно на этой стадии изготовления разделительных элементов обеспечивается герметичность торцевых частей аппарата.

Разделительные аппараты безопорного типа в большинстве случаев используют для разделения растворов и коллоидных систем методом ультрафильтрации и диализа, В частности, безопорные разделительные аппараты нашли широкое применение в качестве гемодиализаторов для аппаратов «искусственная почка». При разделении жидких смесей, методом диализа в один из штуцеров корпуса аппарата подают диализуюшую жидкость (вариант А, рис. 11), разделяемую систему обычно подают в каналы волокон через штуцер крышки аппарата. Аналогичным образом можно вести разделение жидких смесей методом испарения через мембрану.

При разделении жидких смесей методом ультрафильтрации, а также при разделении газовых смесей разделяемая система может быть подана либо в каналы волокон, либо в межволоконное пространство. В первом случае компонент смеси, проникающий через стенки волокон, выводят через боковые штуцера корпуса (вариант Б, рис. 11). Смесь, обогащенная малопроникающим компонентом, выводят со стороны, противоположной вводу разделяемой системы, через штуцер крышки. Во втором случае разделяемую систему подают в один из боковых штуцеров, а проникающий компонент смеси выводят из торцов аппарата.

|

|

Рис. 11. Схема безопорного разделительного аппарата на основе полых волокон (A и Б - варианты подачи и вывода компонентов разделяемой смеси) 1 - поток разделяемой системы; 2 - крышка аппарата; 3 - корпус аппарата; 4 - полое волокно; 5 - блок-коллектор; 6 - поток, обогащенный малопроникающим компонентом смеси; 7 - поток, обогащенный проникающим компонентом смеси. |

Как правило, ультрафильтрационные безопорные аппараты эксплуатируют при небольших рабочих давлениях (до 0,3 МПа). Во избежание высокого гидродинамического сопротивления протоку жидкости используют волокна со значительным диаметром цен« трального канала (0,2 - 1,5 мкм). С этой же целью избегают изготовления аппаратов большой длины. Обычно длина ультрафильтрационного (или диализного) безопорного аппарата с подачей разделяемой системы внутрь каналов волокна не превышает 1000 мм. При длине аппарата, превышающей 250 - 300 мм, используют полые волокна с внутренним диаметром 0,5 - 1,5 мм. При меньшей длине аппарата (до 250 - 300 мм) возможно применение волокна с внутренним диаметром 0,2 мм. Естественно, что при уменьшении диаметра создается возможность увеличить плотность упаковки волокна в аппарате.

На рис. 12 представлена схема разделительного аппарата «Dowex RO-4K Permeator». Разделительные элементы этих аппаратов изготавливают на специальном станке. На вращающемся шпулярнике укрепляют бобины с полым волокном. С помощью вращающегося раскладчика волокна натягивают между двумя параллельными стренгами. Образующимся холст непрерывно наматывают на перфорированную трубку с одновременным склеиванием волокон по обеим сторонам движущегося холста. Подобный станок используют и при изготовлении разделительных элементов для аппаратов типа «Permasep». Полое волокно в этих разделительных элементах уложено вдоль опорно-распределительных трубок слоями, разделенными тонким ненабухающим нетканым материалом.

|

|

Рис. 5.22. Схема разделительных аппарата: 1 - поток разделяемой системы; 2 - поток, обогащенный малопроникающим компонентом; 3 - передняя крышка; 4 - полое волокно; 5 - полиэфирная оболочка; 6 - корпус аппарата; 7 - блок-коллектор; 8 - задняя крышка; 9 - поток, обогащенный проникающим компонентом; 10 - зажимное кольцо; II - опорно-распределительная трубка; |

Необходимость разделения слоев волокна вызвана тем, что при высоких скоростях движения жидкости в аппаратах изменяется взаимное расположение волокон, что ухудшает гидродинамический режим работы разделительных элементов. Нетканый материал, уложенный между слоями волокна и легко проницаемый для жидкости, препятствует смещению волокна в разделительных элементах при эксплуатации. Концы полых волокон, собранные вместе, заполммеризовы-вают с помощью компаунда (обычно для этой цели применяют эпоксидные смолы). Торцы волокон вместе с компаундом образуют цилиндрический блок-коллектор.

5. Классификация мембран

Необходимость в классификации селективно проницаемых мембран не существует сама по себе, а возникает либо в связи с их получением, либо в связи с их применением или изучением. Обычно в качестве основы классификации принимают: метод получения мембран, геометрическую форму, назначение, структурные особенности и материал, из которого мембраны изготовлены.

Методы получения полимерных мембран весьма разнообразны. Наиболее распространенными из них являются: формование мембран из расплавов полимеров; получения мембран из растворов полимеров способами сухого, мокрого и сухо-мокрго формования; образование полиэлектролитных комплексов; образование пор в полимерах с помощью ядерных частиц и последующего выщелачивания продуктов деструкции полимера; осаждение на пористой подложке продуктов плазменной полимеризации в тлеющем разряде.

Исходя из геометрической формы, различают мембраны в виде плоских пленок; пленок цилиндрической формы, соединенных с пористой основой; покрытий, нанесенных на поверхность различного профиля, полых волокон.

По назначению различают мембраны для разделения газовых смесей и мембраны для разделения жидких смесей. Иногда в специальную группу выделяют мембраны для разделения жидких смесей методом селективного испарения отдельных компонентов.

Внутри этих классов можно выделить мембраны, предназначенные для осуществления того или иного процесса разделения. Например, газоразделительные мембраны могут быть различны по типу проницаемости (диффузионному или фазовому), что зависит от структуры мембран. Мембраны для разделения жидких смесей подразделяют на ультрафидьтрапионные. микрофильтрационные, диализные, осмотические для обратного осмоса. Эта классификация не является строгой, так как во многих случаях ультрафильтры, например, могут быть использованы для разделения смесей методом диализа, газоразделительные мембраны широко используют для разделения жидких смесей методом испарения через мембрану и т. д.

Если в основу классификации положить различия в структуре то все полимерные мембраны целесообразно разделить на монолитные и пористые. Монолитными следует считать такие мембраны, в которых отсутствуют поры постоянных размеров, а проницаемость обеспечивается системой «дырок» флуктуационнй природы. Для этих мембран характерна диффузионная проницаемость компонентов разделяемых систем. Пористыми мембранами являются такие мембраны, в которых существует система сквозных пор (на надмолекулярном или морфологическом уровне), которые обеспечивают фазовую проницаемость компонентов разделяемых смесей. Поры в этих мембранах могут быть изолированными друг от друга или образуют лабиринтообразную систему связанных между собой каналов. Поскольку в ряде случаев разделение одних и тех же смесей может происходить как по мембранному принципу, так и по принципу закупорочной фильтрации, необходимо отметить, что к полупроницаемым мембранам относятся только те материалы, которые обеспечивают разделение смесей на поверхности материала поры мембран должны быть недоступными для проникновения, задерживаемого компонента. Различие между этими материалами иллюстрирует рис. 13.

|

|

Рис. 13. Схема разделения частиц дисперсной системы с помощью мембран (а) и объемного фильтра (б). |

Наоборот, в объемных фильтрах (бумага, картон и др.), структура которых построена по типу войлока, разделение смесей происходит вследствие задерживания частиц в лабиринте пустот, образованных волокнами, сферами или другими элементами твердой фазы фильтра. Весьма важным требованием, предъявляемым к мембранам, является жесткость структуры фильтра, гарантирующая задержание только частиц определенного размера. Широко практикуется использование асимметричных мембран, то есть таких, у которых плотность полимера в поверхностном слое существенно отличается от плотности полимера в остальной массе (рис. 14). Если в этом случае поверхностный слой, ответственный за разделение жидкой или газовой смеси, является монолитным, то мембрану в целом следует, относить к монолитным.

|

|

Рис. 14. Схема асимметричной мембраны: 1-активный слой; 2-матрица. |

Асимметричные мембраны - это класс мембранных материалов, характеризуемых анизотропной структурой по толщине. Как правило, асимметричные мембраны изготавливают из одного полимера или смеси полимеров. Эти мембраны имеют сравнительно плотные верхние слои и довольно рыхлую структуру нижнего слоя.

Обычно плотный слой мембраны определяет ее задерживающую способность (селективность) по отношению к тому или иному компоненту смеси, а пористая ее часть служит субстратом, выполняющим роль несущей подложки. С этой точки зрения понятно стремление иметь максимально тонкий и бездефектный плотный слой. Пористые мембраны служат основой получения составных мембран, полученных наложением друг на друга и соединением нескольких мембран или мембран с другими пористыми материалами с целью увеличения прочности мембраны, изменения ее проницаемости для отдельных компонентов разделяемых смесей, повышения производительности и т. д. Существуют различные варианты составных мембран. Примером таких материалов служат мембраны, полученные путем образования ультратонких пленок на пористых мембранах или на различных пористых подложках (ткани, бумаге и пр.). Кроме того, составные мембраны могут быть получены путем заполнения пор материала другим веществом, влияющим на процесс мембранного разделения. Динамические и жидкие мембраны являются также разновидностью составных мембран и их целесообразно выделить в отдельный класс, так как в отличие от других составных мембран они всегда образуются и существуют непосредственно в процессе эксплуатации при разделении жидких смесей.

Динамическими называют мембраны, образующиеся в результата подачи на поверхность пористого тела разделяемой системы, содержащей диспергированные частицы, которые, задерживаясь на поверхности, создают слой, обеспечивающий селективную проницаемость компонентов разделяемой системы. Этот слой находится в динамическом равновесии с раствором, поэтому постоянное присутствие диспергированных частиц в разделяемом растворе является обязательным условием существования динамических мембран.

В зависимости от того, какие вещества осаждаются на поверхности пористой основы, можно регулировать разделяющую способность образованной мембраны. Так, например, осаждая частицы положительно или отрицательно заряженных веществ, можно придавать селективному слою ионообменные свойства.

В качестве осаждаемых частиц при получении динамических мембран могут быть использованы золи гидроксидов металлов (А1+3; Zr+4; Fe+3; U+6), полиакриловая кислота, поливинилпирролидон; гуммино-вая кислота, бентониты; в качестве подложек - металлокерамика, пористый графит в виде трубок или пластин, ультрафильтры, пористые полимерные материалы [3-7].

Жидкими мембранами называют полупроницаемые пленки из молекул поверхностно-активных веществ, образованные на поверхности пористой основы. По существу жидкая мембрана является разновидностью динамической. Особенно эффективным является добавление в разделяемые растворы микроколичеств (до 10 г/м3) неионогенных поверхностно-активных веществ (ПАВ) [8]. Необходимым условием эффективного образования жидкой мембраны является наличие водородных связей между молекулами воды и ПАВ. Такие ПАВ, как поливи-нилметиловый эфир и полиоксиэтилированные алкил-фенолы, по данным Кестинга [9, 10], весьма эффективно повышают солезадерживающую способность мембран.

Из многочисленных требований к мембранам целесообразно выделить несколько общих, характерных для всех типов мембран. Важнейшими из них являются: высокая разделяющая способность, высокая удельная производительность, инертность по отношению к компонентам разделяемой смеси, стабильность свойств во времени, низкая стоимость, специальные требования. Каждое из этих требований может приобретать большее или меньшее значение для конкретного вида мембран и для конкретного процесса. Иногда определяющими могут становиться два или несколько требований или определенное их соотношение. Однако, сочетание высокой разделяющей способности с высокой удельной производительностью является необходимым для всех типов мембран.

Разделяющая способность мембран зависит как от химической природы полимера, структуры мембран, так и от состава разделяемой системы.

Удельная производительность, то есть количество вещества, проходящего через единицу поверхности мембраны в единицу времени, обусловлена теми же причинами, что и разделяющая способность. Высокая удельная производительность является весьма важным свойством мембран, так как определяет продолжительность процесса разделения и габариты разделительных аппаратов.

Инертность мембраны по отношению к компонентам разделяемой смеси является важным требованием, так как, с одной стороны, определяет применимость мембраны для разделения конкретной системы с медико-биологической, санитарно-гигиенической и других точек зрения. Кроме того, она влияет на стабильность свойств мембран при эксплуатации. Понятие инертности мембран включает ее низкую сорбционную емкость по отношению к компонентам разделяемой смеси, отсутствие химического или физико-химического взаимодействия с компонентами, приводящего к изменению их свойств.

Стабильность свойств мембраны во времени является важнейшим условием в тех случаях, когда она используется в аппаратах, предназначенных для длительной эксплуатации (в опреснителях, промышленных ультрафильтрационных установках, установках финишной очистки воды, газоразделительных установках). В случаях, когда мембрана предназначена для разового использования (в исследовательских лабораториях, при проведении разовых кратковременных операций), это требование является второстепенным.

Низкая стоимость мембраны - требование желательное во всех случаях, но особое значение оно приобретает, когда требуется частая смена мембран. В первую очередь это относится к мембранам для гемодиализа, микрофильтрационным мембранам для холодной стерилизации биопрепаратов и т. д.

6. Выбор ультрафильтрационного оборудования

Этот раздел посвящен выбору ультрафильтрационного оборудования для концентрирование и мембраны.

При выборе оборудования необходимо руководствувадся следующими требованиями:

1. Высокая производительность.

Высокая производительность обеспечивается высоко производительной мембраной это необходимо учесть при выборе мембраны. Необходимо учесть, что основным лимитирующим фактором производительности мембраны является концентрационная поляризацыя, а как следствие гелеобразование, сорбция вещества на поверхности мембраны, необратимая забивка мембраны.

КОНЦЕНТРАЦИОННАЯ ПОЛЯРИЗАЦИЯ

В процессе разделения жидких систем через мембрану проходит преимущественно растворитель. При этом концентрация растворенного вещества в пограничном слое у поверхности мембраны повышается. Повышение концентрации происходит до тех пор, пока диффузионный поток растворенного вещества из пограничного слоя в разделяемый раствор не уравновесится потоком растворенного вещества через мембрану с установлением так называемого динамического равновесия.

Отношение концентрации растворенного вещества у поверхности мембраны к его концентрации в разделяемом растворе называют концентрационной поляризацией. Влияние концентрационной поляризации на рабочие характеристики мембран отрицательно, так как при этом вследствие увеличения осмотического давления раствора снижается движущая сила процесса разделения. Кроме того, при этом возможно выпадение в осадок и осаждение на мембране труднорастворимых солей, гелеобразование высокомолекулярных соединений, что влечет за собой чистку или замену мембран.

При использовании модели с распределением концентрации растворенного вещества у поверхности мембраны, показанным на рис. 15, предполагают, что растворенное вещество переносится в пограничном слое молекулярной диффузией и конвекцией. В этом случае, ![]() где G1 и G2 - соответственно удельная проницаемость мембраны по растворителю и растворенному веществу; D - коэффициент диффузии.

где G1 и G2 - соответственно удельная проницаемость мембраны по растворителю и растворенному веществу; D - коэффициент диффузии.

Для уменьшения вредного влияния концентрационной поляризации на процессы ультра- и микрофильтрации Мы можем повысить температуру, используя увеличение коэффициента диффузии D и уменьшение толщины пограничного слоя повышенной концентрации вследствие снижения вязкости, а также увеличение с температурой концентрации гелеобразования. Однако увеличение температуры приведет к увеличению энерго затрат, а также к уменьшению активности фермента.

Можно снизить уровень поляризации, проводя процессы при низких давлениях. Хотя это и не приводят к повышению производительности процесса, которая определяется только диффузионным уносом задерживаемых веществ в перемешиваемый объем, все же таким образом снижается концентрация у поверхности мембраны, что уменьшает ее забивку и облегчает последующую регенерацию.

Можно также использовать для процессов концентрирования мембраны, не полностью задерживающие целевые продукты, что позволяло увеличить производительность процесса за счет снижения поляризации, компенсируя низкое задержание увеличением числа стадий. Однако наиболее эффективным методом борьбы с концентрационной поляризацией является уменьшение толщины слоя повышенной концентрации за счет циркуляции растворов в зазорах мембранных разделительных аппаратов (модулей).

|

|

Рис. 15. Распределение концентрации, в пограничном слое. |

Для реализации режимов циркуляции раствора у поверхности мембран, снижающих уровень концентрационной поляризации, мембраны помещают в специальные аппараты, называемые мембранными модулями. В модулях циркуляция разделяемых растворов проходит в узких (от 0,5 до 5 мм) зазорах, снабженных обычно турбулизующими сетками при значительных скоростях тангенциального потока (до 5-10 м/с). Такой режим носит название тангенциальной или проточной (cross-flow) фильтрации, в отличие от ‘тупиковой’ (dead ended) фильтрации, когда разделяемый раствор подают на мембрану нормально к ее поверхности.

Поточный режим значительно повышает коэффициент массоотдачи, что обеспечивает рост производительности процессов ультра- и микрофильтрации.

2. Отсутствие инактивации ферментов

Однако при всей эффективности и универсальности такой способ имеет существенный недостаток, связанный с деструктирующим действием на компоненты суспензий и растворов сдвиговых напряжений ![]() , возникающих при движении жидкости в зазорах фильтрационных аппаратов:

, возникающих при движении жидкости в зазорах фильтрационных аппаратов:

![]()

где ![]() - динамическая вязкость; v - градиент скорости.

- динамическая вязкость; v - градиент скорости.

Эти напряжения приводят к инактивации биологически активных частиц и макромолекул, а в некоторых случаях даже к деструкции полимеров.

Потери биологической активности в процессах ультра- и микрофильтрации вызвали широкое изучение причин гидродинамической инактивации и способов борьбы с этим явлением. Традиционное рассмотрение кинетики инактивации проводят в рамках теории предельных напряжений, рассматривающей элементарный акт разрушения как критический процесс, происходящий мгновенно при достижении системой критических значений ![]() кр . Для ферментов

кр . Для ферментов ![]() кр =109 с-1

кр =109 с-1

3. Низкая стоимость оборудования.

4. Простота в эксплуатации.

Всем выше перечисленным требованиям наиболее полно удовлетворяет аппарат типа “Фильтр пресс”.

При выборе мембраны необходимо руководствувадся следующими критериями:

1. Проницаемость мембраны. Проницаемость мембран характеризуется двумя критериями: удельной производителностью, коэфициентомпроницаемости.

Удельная производительность — количество вещества, проходящего через единицу поверхности мембраны в единицу времени. Этот показатель имеет размерность кг/(м2с), моль/(м2-с), м3/(м2с) и т. п.

Коэффициент проницаемости - количество вещества, проникающего через единицу поверхности мембраны, имеющей единичную толщину, в единицу времени при перепаде давления, равном единице. Размерность этого показателя: (м кг/(м2 с Па).

2. Селективность мембраны. Селективность мембраны характеризуется селективностью, коэффициентом отталкивания, коэффициентом разделения, фактором разделения. Теперь рассмотрим каждый фактор.

Процессы разделения жидких и газовых смесей с помощью селективно проницаемых мембран характеризуются наличием трех потоков (рис. 1): потока, подходящего к мембране J0, потока, проходящего через мембрану J1, и потока, отходящего от мембраны J '. Отношение величины потока J1 к величине потока J0 называют конверсией процесса и обычно выражают в процентах. Разделяющую способность мембран принято характеризовать значением селективности R:

![]()

где С2 - концентрация задерживаемого вещества в потоке J0; С2 - концентрация этого же вещества в потоке J1.

Иногда для мембран используют такие характеристики, как коэффициент отталкивания ![]()

и коэффициент разделения ![]()

где ![]() и

и ![]() - концентрации компонентов в потоке

- концентрации компонентов в потоке ![]() ; С2 и С0 - концентрации тех же компонентов в потоке J0.

; С2 и С0 - концентрации тех же компонентов в потоке J0.

| Рис. 16. Принципиальная схема мембранного разделения смесей. |

|

Кроме того, разделяющую способность мембран (главным образом газоразделительных) характеризуют величиной фактора разделения F, представляющего собой отношение проходящих через мембрану потоков двух компонентов разделяемой системы:![]()

3. Инертность по отношению к компонентам разделяемой смеси.

Инертность мембраны по отношению к компонентам разделяемой смеси является важным требованием, так как, с одной стороны, определяет применимость мембраны для разделения конкретной системы с медико-биологической, санитарно-гигиенической и других точек зрения. Кроме того, она влияет на стабильность свойств мембран при эксплуатации. Понятие инертности мембран включает ее низкую сорбционную емкость по отношению к компонентам разделяемой смеси, отсутствие химического или физико-химического взаимодействия с компонентами, приводящего к изменению их свойств.

4. Стабильность свойств во времени.

Стабильность свойств мембраны во времени является важнейшим условием в тех случаях, когда она используется в аппаратах, предназначенных для длительной эксплуатации (в опреснителях, промышленных ультрафильтрационных установках, установках финишной очистки воды, газоразделительных установках). В случаях, когда мембрана предназначена для разового использования (в исследовательских лабораториях, при проведении разовых кратковременных операций), это требование является второстепенным.

5.Стоимость мембраны.

Низкая стоимость мембраны - требование желательное во всех случаях, но особое значение оно приобретает, когда требуется частая смена мембран. В первую очередь это относится к мембранам для гемодиализа, микрофильтрационным мембранам для холодной стерилизации биопрепаратов и т. д.

Всем выше перечисленным требованиям отвечает мембрана из ацетатцеллюлозы.

Среди аппаратов с плоскопараллельной укладкой мембран (типа «фильтр-пресс»), которые находят наибольшее применение в установках малой производительности, предпочтение следует отдать «бескорпусным» аппаратам. Такие аппараты не имеют массивного корпуса, рассчитанного на работу при высоких давлениях, благодаря чему снижается металлоемкость и достигается относительно высокая удельная поверхность мембран. Одна из конструкций изображена на рис.16.

Аппарат представляет собой вертикальную колонну, состоящую из ряда секций, стянутых во фланцах 3 с помощью шпилек 1 и гаек 2. Каждая секция представляет собой пакет мембранных элементов 6, чередующихся с уплотнительными прокладками 5. Пакет уложен в цилиндрическую обечайку 4. Прокладки 5 обеспечивают герметичность секции и при обжатии шпильками вследствие сил трения передают усилие рабочего давления на дренажный материал (именно этот эффект позволяет в данной конструкции обойтись без специального прочного корпуса). Между элементами располагаются сетки-сепараторы, предотвращающие соприкосновение элементов, улучшающие гидродинамические условия процесса и создающие каналы для протекания разделяемого раствора.

Переточные отверстия всех мембранных элементов секция совпадают, образуя коллекторы для входа раствора в секцию, распределения его между мембранными элементами и выхода в следующую секцию. Число мембранных элементов в каждой последующей секции по ходу раствора в аппарате уменьшается, что обеспечивает необходимую скорость раствора в любом межмембранном канале.

Мембранный элемент состоит из двух добран 7, уложенных на подложки из мелкопористого материала 8, между которыми размещается дренажный материал 10. Для предотвращения вдавливания мембран и подложек в дренажный материал в зоне обжатия между подложками и дренажом располагаются кольца 9 из тонкого жесткого материала. В области переточных отверстий мембраны, расположенные по обе стороны дренажного слоя, приклеиваются одна к другой. Исходный раствор поступает в аппарат через штуцер нижнего фланца и последовательно проходит все секции. Сконцентрированный раствор уходит через штуцер верхнего фланца. В каждой секции раствор движется параллельными потоками по всем межмембранным каналам. Пройдя вдоль мембран, раствор собирается в выходном коллекторе секции и поступает во входной коллектор следующей секции. Фильтрат уходит через дренажные сетки и сливается через отводные патрубки.

Диаметр аппарата определяется шириной выпускаемого мембранного полотна (0,45 м). Переменными величинами могут быть толщина сетки-сепаратора и дренажного слоя (составленного из собственно дренажного материала и двух подложек), а также число секций.

При уменьшении толщины сетки-сепаратора и дренажного слоя повышается компактность установки, но растет гидравлическое сопротивление. Для последующих расчетов примем следующие значения: ![]() с = 0,5 мм,

с = 0,5 мм, ![]() п = 1,0 мм (

п = 1,0 мм (![]() С—толщина сепарирующей сетки,

С—толщина сепарирующей сетки, ![]() п — толщина пакета, составленного из двух мембран и дренажного слоя).

п — толщина пакета, составленного из двух мембран и дренажного слоя).

|

|

Рис.16. Схема устройства аппарата с плоскопараллельной укладкой мембран: 1 - шпилька; 2 - гайка; 3 - фланец; 4 - обечайка; 5 - прокладка; 6 - мембранный элемент; 7 - мембрана; 8 - подложка; 9 - прокладочное кольцо; 10 - дренажный слой. |

Диаметр рабочей части мембраны равен общему диаметру за вычетом удвоенной ширины прокладочного кольца. Примем ширину кольца равной 0,025 м. Тогда диаметр мембраны dM = 0,45 — 2*0,025 = 0,4 м.

Рабочая поверхность одного элемента, состоящего из двух мембран, равна:

Fэ=![]() =2*0,785(0,42—2*0,022) =0,25 М2

=2*0,785(0,42—2*0,022) =0,25 М2

где dпер= 0,02м — диаметр переточного отверстия.

7. Расчет ультрафильтрационного аппарата

Прежде всего, нам необходимо определить эквивалентный диаметр молекулы белка по формуле Стокса, ![]() так как молярная масса комплекса ферментов составляет от 15 до 70kD ,то

так как молярная масса комплекса ферментов составляет от 15 до 70kD ,то ![]()

После определения d молекулы необходимо выбрать мембрану. Мембрана должна иметь максимальную производительность при селективности удовлетворяющей требования к качеству фильтрата, а также минимальную стоимость. Этим требованиям удовлетворяют мембраны производящиеся в Российской Федерации типа УАМ.

Селективность различных мембран для нашего в-ва приведена в таблице 1.

Табл. 1.

| Тип мембраны |

Средний диаметр пор, нм |

Константа проницаемости по чистой воде A

|

|

Селективность

|

| УАМ-30 |

3 |

0,0015 |

1,25-2,26 |

0,999-0,999 |

| УАМ-50 |

5 |

0,0033 |

0,76-1,36 |

0,998-0,999 |

| УАМ-100 |

10 |

0,017 |

0,38-0,68 |

0,9-0,999 |

| УАМ-150 |

15 |

0,037 |

0,25-0,45 |

0,7-0,999 |

| УАМ-200 |

20 |

0,075 |

0,19-0,34 |

0,25-0,999 |

Условиям высокой селективности и оптимальной производительности удовлетворяет мембрана УАМ-50. Константа проницаемости по чистой воде A=0,0033![]() ,селективность

,селективность ![]() (0,998-0,999).

(0,998-0,999).

Допустим, установка работает 220 дней в год 6ч в день.

Так как годовое производство составляет 10т то нам необходимо отделить 300т фильтрата за год или Lф=0,063л/с. Всего через аппарат необходимо пропустить 420т исходного раствора в год или Lн=0,088л/с.

Степень концентрирования K=![]()

Приближенный расчет рабочей поверхности мембран

Рабочая поверхность мембран зависит от расхода фильтрата и проницаемости мембраны. Определим проницаемость по чистой воде, пользуясь приведенными выше данными о константах проницаемости. При рабочем давлении 0,2 МПа проницаемость по чистой воде составит:

![]() кг/(м2с)

кг/(м2с)

Для перехода от этой величины к проницаемости в рабочих условиях следует учесть, что осмотические давления неконцентрированных растворов ВМС пренебрежимо малы. Селективность ультрафильтрационных мембран по неорганическим солям близка к нулю, поэтому осмотическое давление фильтр равно осмотическому давлению исходного раствора, и последнее также не сказывается на проницаемости. Основным фактором, снижающим проницаемость, является повышение вязкости, определяемое концентрацией соли, которая значительно превышает концентрацию ВМС.

Течение растворов через поры ультрафильтрационных мембран подчиняется закону Пуазе поэтому проницаемость обратно пропорциональна динамической вязкости.

Из коэффициент кинематической вязкости 5,5 %-ного раствора NaCl при t = 25 °С составляет ![]() м2/с, плотность раствора р = 1036 кг/м3. Отсюда коэффициент динамической вязкости равен:

м2/с, плотность раствора р = 1036 кг/м3. Отсюда коэффициент динамической вязкости равен:

![]()

Вязкость воды при той же температуре ![]() = 0,000894 кг/(мс). Тогда

= 0,000894 кг/(мс). Тогда

![]()

Поскольку в процессе концентрирования ВМС концентрация NaCl, определяющая вязкость раствора, не изменяется, полученная проницаемость может быть принята постоянной для любого сечения аппарата.

Рабочая поверхность мембраны:

F = Lф/G = 0,063/6.1•10-4 = 103,3 м2

Расход концентрата равен

Lk = LH - Lф=0.088-0.063=0,025 кг/с

Общее число элементов в аппарате: n = F/Fэ =103,3/0,25 = 413.

Проведем секционирование аппарата, исходя из необходимости обеспечить примерно одинаковый расход разделяемого раствора во всех сечениях аппарата

Пусть Lнi, Lкі - расход разделяемого раствора соответственно на входе в i-ю секцию и на выходе из нее (i - 1,2, ..., т, где m — число секций в аппарате); Li - средний расход разделяемого раствора в канале, образованном двумя соседними элементами i-й секции; nt - число элементов в i-й секции; Lф.э - расход фильтрата на одном элементе, q = Lнi/Lкі — величина, определяющая допустимое изменение расхода по длине каждой секции.

Выразим расход раствора на выходе из секции как разницу между расходом на входе в секцию и расходом фильтрата в секции:

Lкі =Lнi -Lф.э ni

Представим величину Lкі в виде:

Lкі =Lнi/q

Находим число элементов, приравнивая выражения:

Соотношение  определяет число элементов в каждой секции, отвечающее допустимой величине q. Преобразуем это соотношение, учитывая, что начальный расход в каждой секции, начиная со второй, равен конечному расходу в предыдущей секции:

определяет число элементов в каждой секции, отвечающее допустимой величине q. Преобразуем это соотношение, учитывая, что начальный расход в каждой секции, начиная со второй, равен конечному расходу в предыдущей секции:

Lнi =Lк(i-1)

Отсюда с учетом соотношения Lкі =Lнi/q , зная расход исходного раствора LH, получим:

Lнi =Lн(i-1)/ q=Lн /qi-1

Подставляя выражение Lнi =Lн(i-1)/ q=Lн/ qi-1 в уравнение  , получим:

, получим:

Тогда для первой секции:

С учетом последнего уравнения перепишем соотношение в виде:

![]()

Рассмотрим, как соотносятся расходы раствора в первой и последней секциях. Средний расход раствора в каждом канале t-й секции можно выразить в виде

Отношение средних расходов с учетом ![]() будет равно:

будет равно:

![]()

Оптимально чтобы ![]() =q (1)

=q (1)

Также необходимо чтобы ![]() 413 (2)

413 (2)

Учитывая что  (3)

(3)

Решим систему 3 уравнений с 3 переменными.

Учитывая, что ![]() члены ряда геометрической прогрессии то

члены ряда геометрической прогрессии то

q’=1/q

a1

Получаем систему уравнений

413

413

В результате решения системы уравнений получим q=1,064

q’=0,9398

m=20,3

Однако следует учесть, что по мере концентрирования раствора в нем одновременно увеличивается содержание взвешаных частиц, практически всегда имеющихся в технологических растворах, даже подвергнутых предварительному фильтрованию. Это может привести к ускоренному загрязнению мембран в последних секциях, сопровождающемуся снижением проницаемости и селективности. Уменьшение расхода от первой к последней секции способствует этому нежелательному процессу. Кроме того, столь низкое значение q приводит к высокому числу секций в аппарате (21секцыя). В связи с этим целесообразно выбрать в качестве рабочего значения q=1,2.

Тогда число мембран в секциях:

n2=96/1.2=80

n3=80/1.2=67

n4=67/1.2=56

n5=56/1.2=46

n6=46/1.2=38

n7=38/1.2=32

Всего n1+n2+n3 +n4+n5+n6+n7=415 мембран, одна мембрана лишняя.

Примем что n1=98

n2=80

n3=70

n4=55

n5=45

n6=35

n7=30

Проверим точность расчетов, определив средние расходы в каналах первой и последней секций:

![]()

Такую сходимость следует признать удовлетворительной.

Расчет гидравлического сопротивления

Определение ![]() . Общая длина канала, по которому проходит разделяемый раствор, равна произведению диаметра элемента на число секций: l = 0.4*7=2,8м.

. Общая длина канала, по которому проходит разделяемый раствор, равна произведению диаметра элемента на число секций: l = 0.4*7=2,8м.

Поскольку скорость течения мало меняется от первой секции к последней, используем в расчетах среднеарифметическое значение скорости:

![]()

![]()

![]()

Тогда

Примем ![]() =7. Тогда

=7. Тогда ![]() =950*7=6650 Па

=950*7=6650 Па

Определение ![]() . Скорость фильтрата в дренажном слое меняется от нуля в центре элемента до максимальной на окружности элемента. Общая длина канала, по которому приходит фильтрат, равна радиусу элемента: l = r = d/2=0.2 м.

. Скорость фильтрата в дренажном слое меняется от нуля в центре элемента до максимальной на окружности элемента. Общая длина канала, по которому приходит фильтрат, равна радиусу элемента: l = r = d/2=0.2 м.

Примем ![]() =150. Тогда

=150. Тогда ![]() =10*150=1500 Па

=10*150=1500 Па

![]()

Напор насоса ![]() м

м

8. Стерилизация мембранных фильтров.

Мембранные фильтры можно стерилизовать несколькими способами: кипятить в течение 15-20 мин или стерилизовать паром, поместив между листками фильтровальной бумаги в чашку Петри на 30 мин в аппарате Коха, или стерилизовать ультрафиолетовыми лучами с расстояния около 40 см в течение 60-120 мин. В качестве источника ультрафиолетовых лучей используют, например, БУВ-6О. [24]

9. Список использованной литературы

1. Брок Т. Мембранная фильтрация / Пер. с англ. под ред. Б.В.Мчедлишвили.-М.: Мир, 1987. - 464с.

2. Черкасов А.Н., Пасечник В.А. Мембраны и сорбенты в биотехнологии. -Л.: Химия,1991.-240с.

3. Брик М.Т., Голубев В.Н., Чагаровский А.П. Мембранная технология в пищевой промышленности К.: Урожай, 1991.- 222 с.

4. Дытнерский Ю.И. Мембранные процессы разделения жидких смесей. - М.: Химия.-1975.-232 с.

5. Дытнерский Ю.И. Обратный осмос и ультрафильтрация. - М.: Химия.-1978.-35 с.

6. Дытнерский Ю.И. Баромембранние процессы. Теория и расчет. - М.: Химия, 1986.-272с.

7. Брик М.Т., Цапюк Е.А., Ультрафильтрация. -К.: Наукова думка,1989. - 288с.

8. Начинкин О.И. Полимерные микрофильтры. - М.: Химия, 1985. -216 с.

9. Дубяга В.П., Перепечкин Л.П., Каталевский Е.Е. Полимерные мембраны. - М.:. Химия, 1981. -231 с.

10. Яровенко В. В. Концентрирование ферментных растворов методом ультрафильтрации / Обзор.-М.: ОНТИТЕИмикробиопрма, 1978.-36с.

11. Гуцалюк В.М. Обладнання для оброблення розчишв харчових продукпв мембранними методами.- В кн.: Обладнання гадприемств переробнї та харчової промисловості / За ред. 1.С.Гулого.- Київ; Нова книга,2000.- С.536-566.

12. Гуцалюк В.М., Гулий I.C., Рябцев Г. Л. Первапорацшне роздшення органічних систем.- В кн.: Харчова промисловість, додаток до вип. №45,- К.: УДУХТ.- 2000.- 41 с.

13. С.- Т. Хванг.,К. Каммерейер. Мембранные процессы разделения / Пер. с англ. под ред. Ю.И.Дытнерского.-М.:Химия,1981.- 464с.

14. Кестинг Р.Е. Синтетические полимерные мембраны. Структурный аспект./Пер. с англ. под. ред.В.К.Ежова.- М.:Химия,1991.- 336 с.

15. Тимашев С.Ф. Физико-химия мембранных процессов.- М.: Химия, 1988.- 240с.

16. Технологические прцессы с применением мембран / Пер. с англ, под.ред. Ю.А.Мазитова.- М.: Мир, 1976.- 370 с.

17. Гуцалюк В.М. Вариационные методы в решениях задач мембранной технологии.-К.: Выща школа, 1991.- 59 с.

18. ГребенюкВ.Д. Электреодиализ. -К.: Техніка,1976. -160 с.

19. Биологические мембраны. Методы / Под.ред. Дж.Финделея и У.Эванза.-М. Мир, 1990.-424 с.

20. Бобровник Л.Д., Загородний П.П. Электромембранные процессы в пищевой промышленности.- К.: Выща школа, 1989.- 272 с.

21. Брык М.Т., Цагаок Е.А, Твердый А.А Мембранная технология в промышленности.-Киев: Техшка, 1990.- 247 с. 22.

22. Дытнерский Ю.И.Основныепроцесы и аппараты хим технологиию.:Пособие по проектированию [Для хим. –технол. Спец вузов] М.Химия 1991. –493с.

23. Дытнерский Ю.И. Процессы и аппараты хим технологии: Учебник для студентов хим – техтол. Спец. Вузов. –М.: Химия 1995 г.